Технические характеристики трехвалковой листогибочной машины ИБ2222

| Наименование параметра | ИБ2220 | ИБ2222 | ИБ2222В |

|---|---|---|---|

| Основные параметры машины | |||

| Наибольшая толщина изгибаемого листа при бт = 250 МПа (25 кгс/мм²), мм | 10 | 16 | 16 |

| Наибольшая ширина изгибаемого листа, мм | 2000 | 2000 | 2000 |

| Максимальный угол при вершине конических обечаек, град | 20 | 20 | |

| Скорость гибки, м/мин | 9.3 | 7,7 | 8,5 |

| Наименьший радиус гибки, мм | 180 | 240 | 240 |

| Диаметр верхнего валка, мм | 215 | 270 | 270 |

| Диаметр боковых валков, мм | 195 | 260 | 260 |

| Электрооборудование и привод машины | |||

| Количество электродвигателей, кВт | 4 | 4 | 4 |

| Электродвигатель (главного) привода вращения боковых валков, кВт | 8,5 | 12,0 | 12,0 |

| Электродвигатель механизма наклона откидной опоры верхнего валка, кВт | 1,1 | 1,1 | 1,1 |

| Электродвигатели регулировки высоты боковых валков, кВт | 3,0 | 5,5 | 5,5 |

| *Электродвигатель привода механизма съема изделий (сталкивателя) (М5), кВт | 1,5 | 1,5 | 1,5 |

| *Электродвигатель привода поддерживателя обечайки (М6), кВт | 0,75 | 0,75 | 0,75 |

| Суммарная мощность электродвигателей, кВт | |||

| Габарит и масса машины | |||

| Габарит (длина х ширина х высота), мм | 3940 х 1250 х 1310 | 4040 х 1490 х 1745 | 4040 х 1590 х 2096 |

| Масса, кг | 5850 | 11495 | 8890 |

Полезные ссылки по теме

Каталог справочник листогибочных валковых машин

Паспорта листогибочных валковых машин

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Гибка металла последующая обработка

По сути, гибочные операции носят промежуточных характер при изготовлении определенных узлов, например, элементов металлических лестниц. То есть, после гибки, полученные детали, отправляют на сборочное производство, где их устанавливают на место определенное в рабочей документации на изделие.

Сборочное производство

Если изделие не будет использоваться в составе других конструкций, то на ее поверхность наносят защитное коррозионно-стойкое покрытие. Это может быть грунтовка типа ГФ 21, или порошковая краска. Все зависит от назначения и условий эксплуатации готового изделия.

1 Листогибочные инструменты – купить или сделать?

Инструмент, с помощью которого листы металла превратятся в детали нужных форм, с легкостью можно соорудить в сарае или гараже, имея минимум инструментов и совсем немного свободного времени. Зато будьте уверены – он станет “рабочей лошадкой”, без которой не обойдется ни одна ваша затея, связанная с листовым материалом. Избалованные обилием инструментов, многие зададутся вполне закономерным вопросом – а зачем делать, если можно купить?

Каково будет ваше удивление, если окажется, что самодельный инструмент может быть куда удобнее и эффективнее заводского. На практике такое случается очень часто. Во-первых, большинство агрегатов рассчитаны на гибку листов до 3 м шириной – согласитесь, габариты такого агрегата заставят задуматься даже владельца большого гаража или мастерской. Во-вторых, цена готового инструмента может существенно ударить по бюджету мастера.

Механический привод, которым оснащены многие заводские листогибы, для тонких работ неудобен – в начале рабочего хода механика выдает резкий удар, который к концу слабеет, а ведь для гибки процесс должен быть обратным. К тому же, затраты на электроэнергию не оправдывают себя, если размеры детали небольшие. Гидравлический привод более удобен – он умеет подстраивать свое усилие под оказываемое сопротивление. Однако такие инструменты очень дорогие и сложные, покупать их даже для постоянной работы в небольших объемах нерационально.

Остается ручной привод. Вы сами можете регулировать усилие и распределять его в работе. Ручной инструмент совершенно прост в эксплуатации и обслуживании, и не хуже механики и гидравлики сможет согнуть заготовки из листовой стали. Традиционная киянка и оправка уходит в прошлое – каким бы мастер не был умелым, он не сможет отогнуть с помощью этих инструментов нужную часть листа, не деформировав ее, да и времени уйдет несоизмеримо больше. Делайте выводы сами.

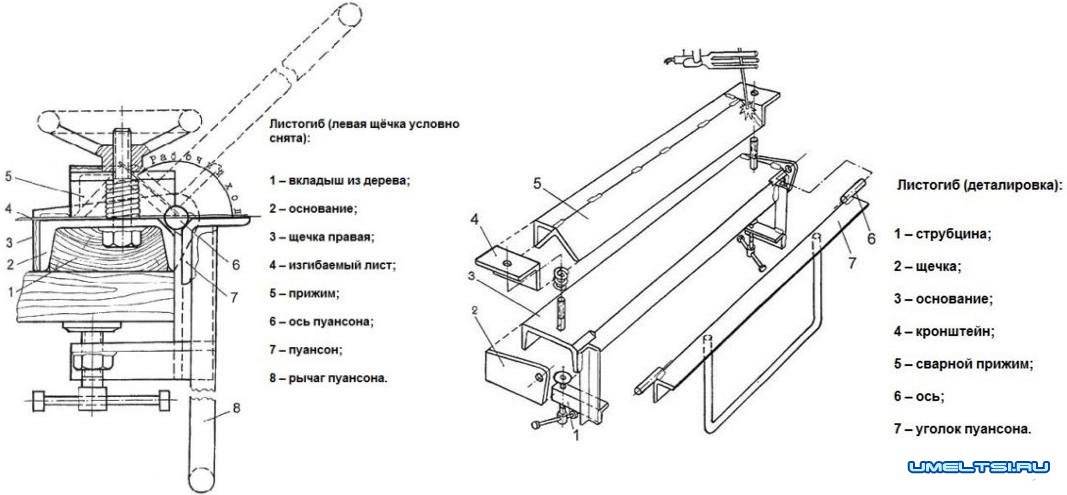

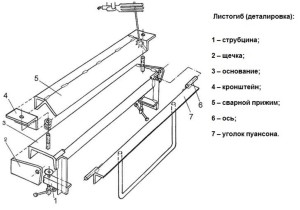

Схемы и назначение

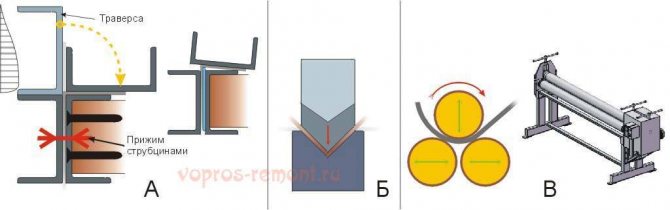

Листогиб – понятие довольно-таки общее. Устройство листогиба зависит то его назначения. Соответственно характеру работы и нужно выбрать схему самоделки, см. рис.

Схемы работы листогибочных станков различных типов

На поз. А – способ, знакомый каждому, кто хоть немного слесарничал. Так можно просто руками сгибать листы до 0,5 м шириной. Если длина гиба не более 200-250 мм, то основание можно не крепить к верстаку, а вместе с прижимной балкой и деталью зажать в тиски. Сгиб получается хорошим, если на траверсу налегать более внизу, как показано на эпюре усилий, и подавать чуть вперед, как бы выглаживая сгиб. На таком принципе основано большинство конструкций самодельных листогибов; мы туда еще доберемся.

Вследствие упругости металла согнуть лист точно под 90 градусов не получится, поэтому используют проставки из полоски металла, как показано на врезке. Почему на разрезе швеллеры, а не уголки? Далее рассмотрим и этот вопрос; элементарно простая на вид конструкция имеет существенные нюансы.

Поз. Б показывает, как работает листогибочный пресс. Пресс как пресс: станина-матрица-пуансон-гидравлика-удар-готово. Применяются такие только в промышленном производстве с развитой системой охраны труда: сложны, дороги, требуют квалифицированного ухода и чрезвычайно травмоопасны. Выскользнувший от неправильной заправки или неисправности оборудования лист способен отсечь человеку руку или голову.

На поз. В – протяжной (проходной) листогиб. Меняя взаимное расположение валков, можно задавать радиус изгиба листа. Проходной листогиб может быть как ручным, так и с электроприводом. Поступающие в широкую продажу, как правило, многофункциональны:

- Гладкие валки предназначены для жестяницких работ – выгибания заготовок обечаек кожухов, секций широких труб и т.п.

- Валки могут быть заменены на комплектные профилированные листогибочные вальцы, предназначенные для протяжки доборов кровли – коньков, ендов, водостоков и отбортовок.

- Также многие модели комплектуются опорой, прижимом и траверсой для ручной гибки листов.

Именно такие листогибы и продаются по $2000 или около того. Многие комплектуются, или потом можно докупить, фасонными вальцами для профнастила, но, как уже разобрано, «гнать вал» на продажу на них нельзя. Можно прокатать кусок, если вот сейчас нужно, а покупать целый лист смысла нет.

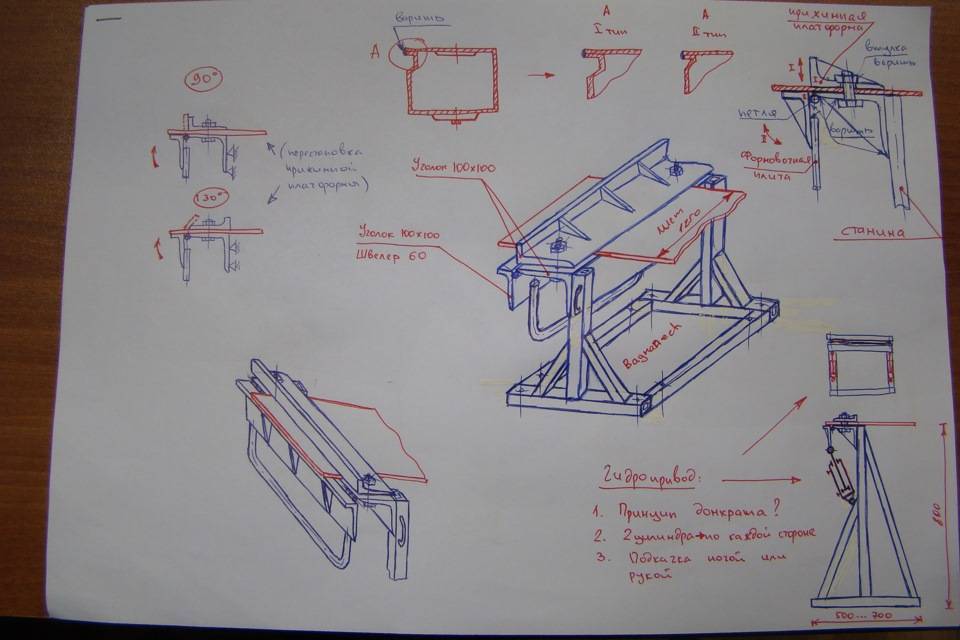

Беремся за листогиб

Изготовление собственного листогиба начинаем с выработки простых ТУ. А последние рассчитаем, помимо вышеописанных параметров долговечности, исходя из расхода мускульной энергии, который среднего сложения взрослый мужчина способен давать каждый день без снижения самочувствия. Конечно, простота и дешевизна конструкции тоже не на последнем месте. Также станок по массогабаритам должен дозволять перевозку в легковой машине и использование конкретно на рабочем месте. Выходит:

- Ширина сгибаемого листа – до 1 м.

- Толщина сгибаемого листа – до 0,6 мм покрытая цинком сталь; до 0,7 мм алюминий и до 1 мм медь.

- Кол-во циклов работы без переналадки и/или ремонта – не меньше 1200.

- Угол сгибания – не меньше 120 градусов без ручной доводки; так необходимо для фальцев.

- Использование спецсталей или оригинальных заготовок – очень нежелательно.

- Сварка – как можно меньше; от нее детали/сборные узлы ведет, а сварные швы хрупки и быстро устают от знакопеременных нагрузок.

- Обработка металла на стороне (токарка, фрезеровка) – тоже как можно меньше, наличных средств стоит.

Необходимо сказать откровенно: чертежей готовых конструкций, удовлетворяющих всем данным требованиям, в общедоступных источниках не находится. Мы попробуем улучшить одну, широко известную, и, как правило, очень удачную.

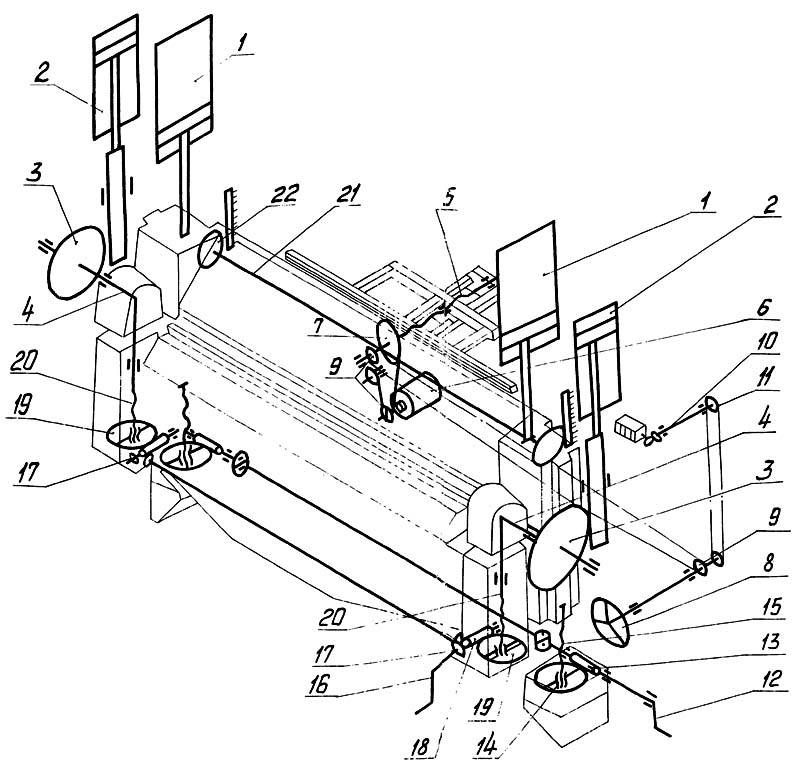

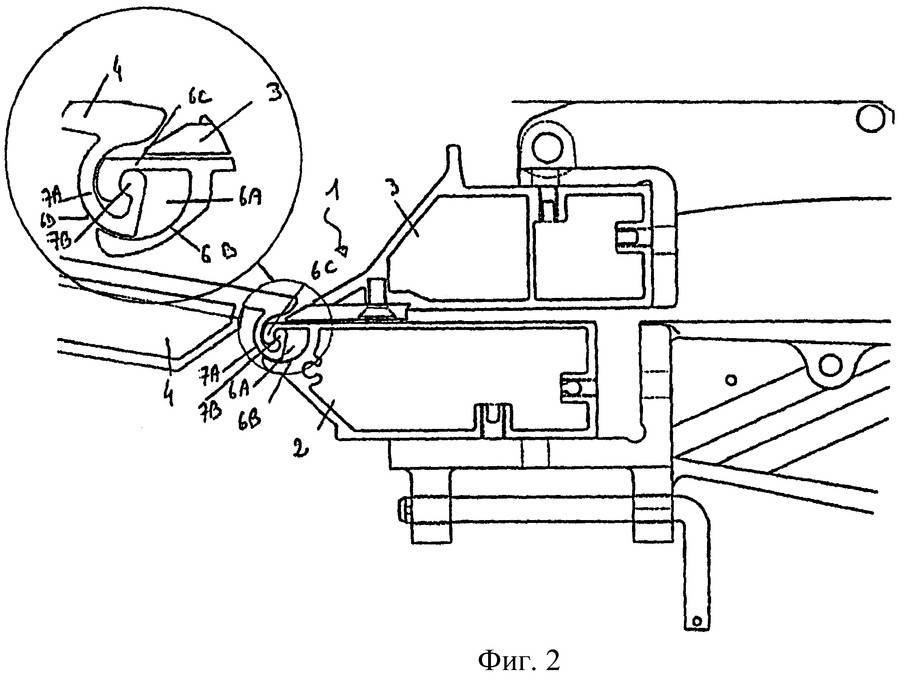

ИБ2222 Перечень органов управления вальцами

- Общий стоп

- Переключатель цепи управления

- Переключатель направления вращения главного привода

- * Кнопка включения механизма съема — вперед

- * Кнопка включения механизма съема — назад

- Кнопка включения подъема откидной опоры

- Кнопки опускания откидной опоры

- Кнопка переключения механизма поддержки обечайки вверх

- Кнопка переключения механизма поддержи обечайки вниз

- Кнопка перемещения заднего бокового валка вверх

- Кнопка перемещения заднего бокового валка вниз

- Кнопка перемещения переднего бокового валка вверх

- Кнопка перемещения переднего бокового валка вниз

- Лампа сигнальная «Сеть»

- Лампа сигнальная «Главный привод включен»

* Для машин со средствами механизации

Примечание: На листогибочных машинах пульт управления может быть встроенным в ограждение главного привода (машины ИБ2213, ИБ2216) или быть выносным — крепиться к кронштейнам коленного выключателя (машины ИБ2219, ИБ2220, ИБ2222).

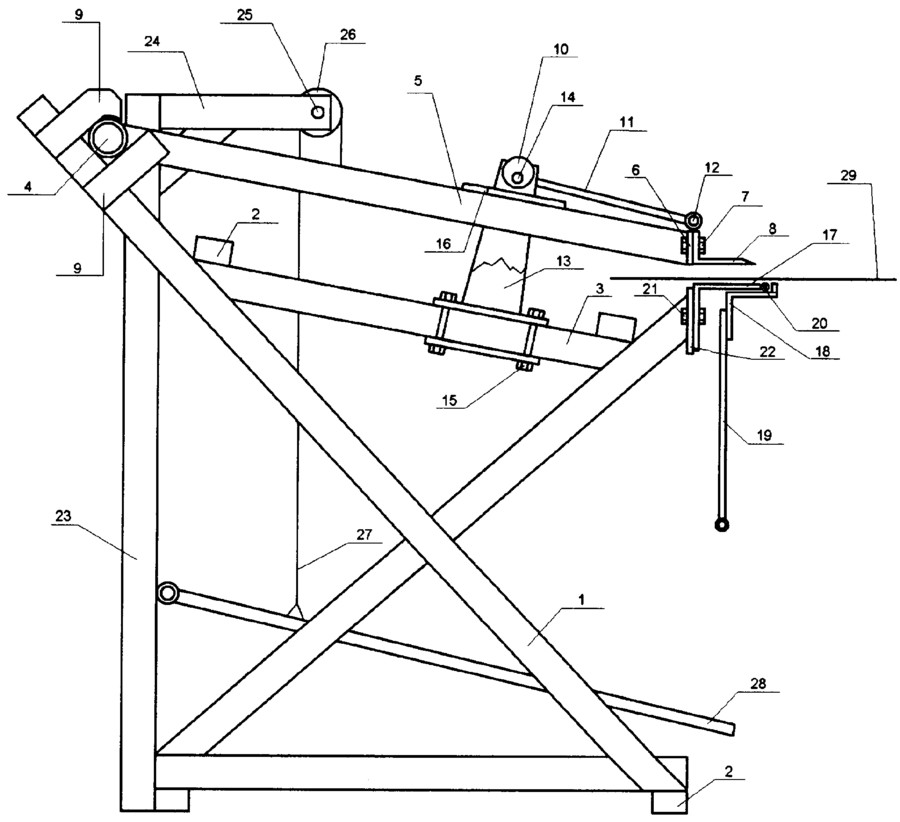

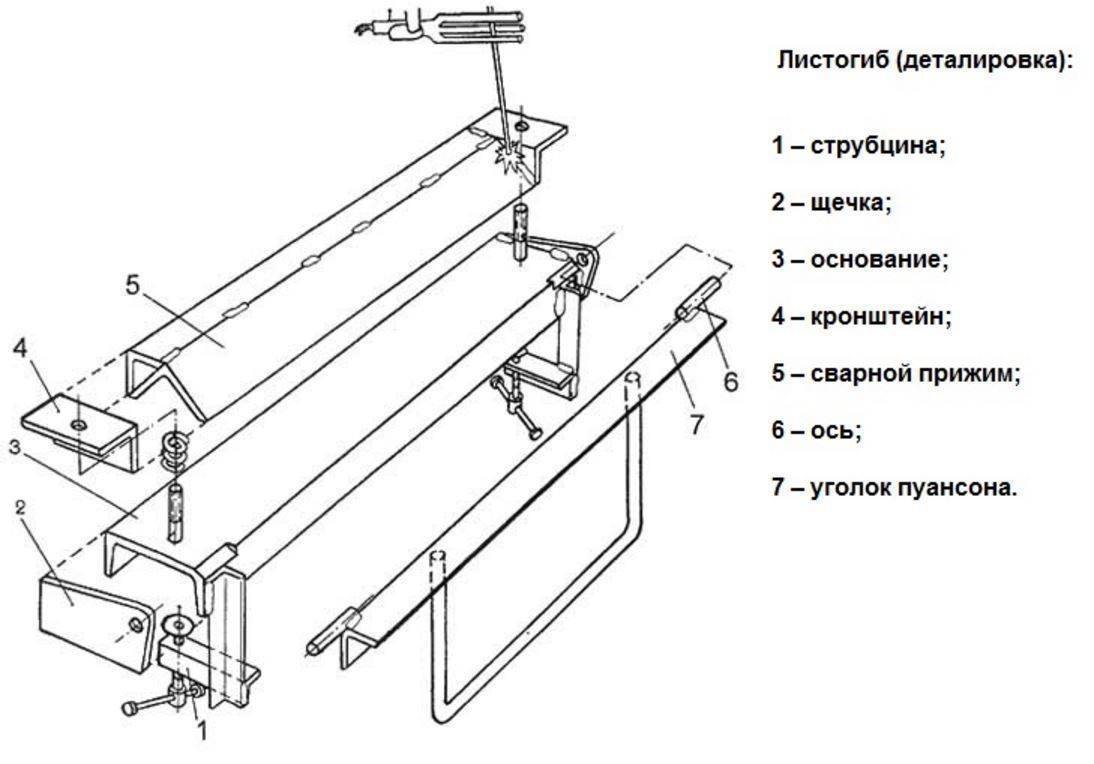

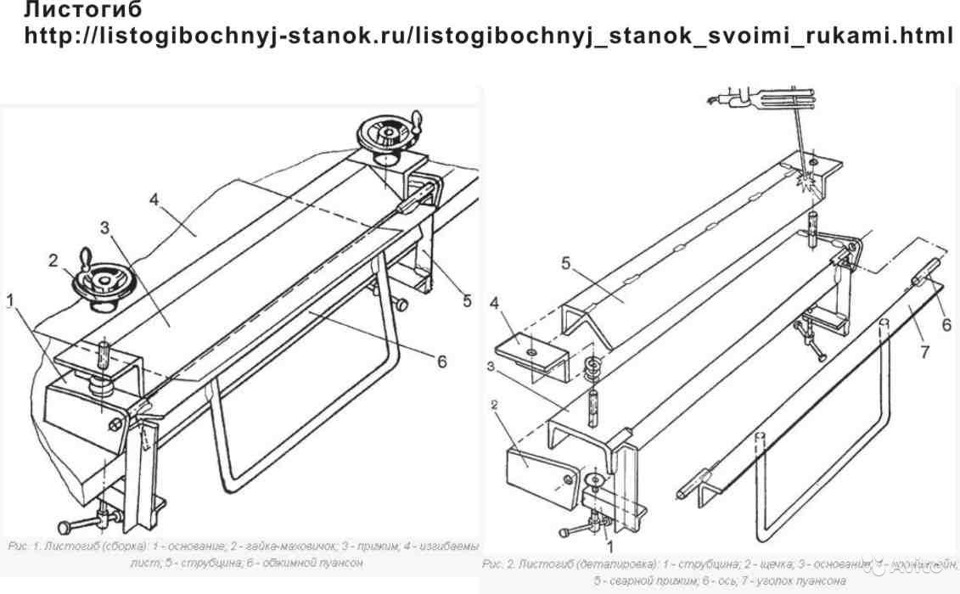

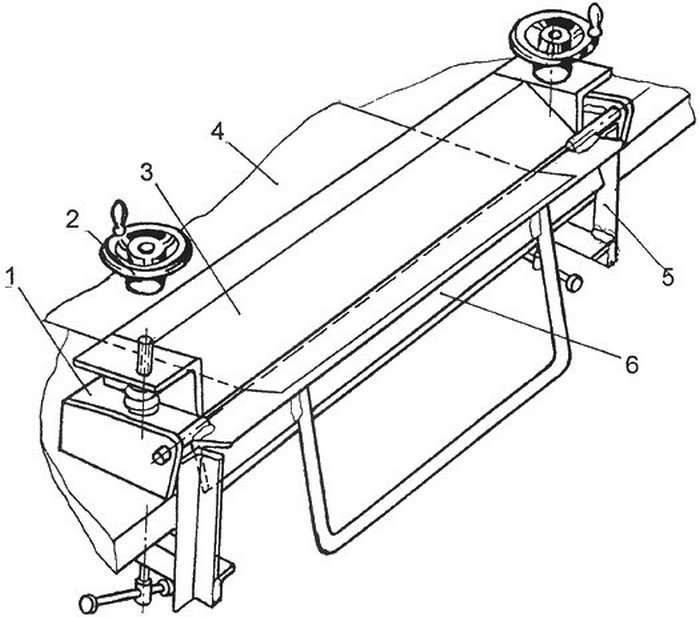

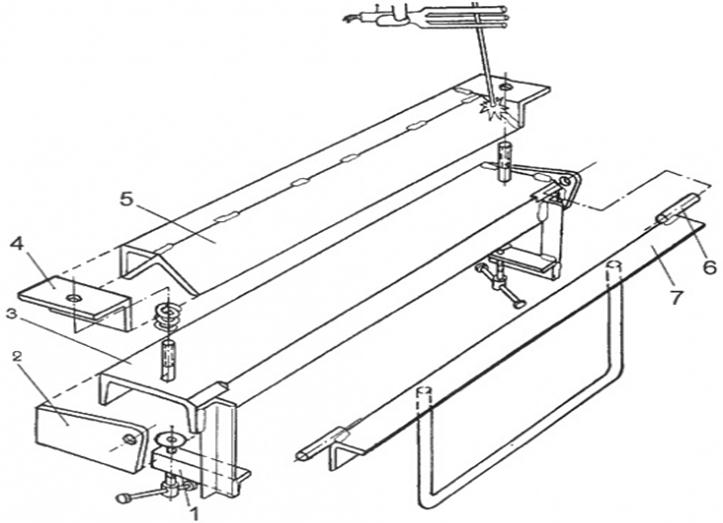

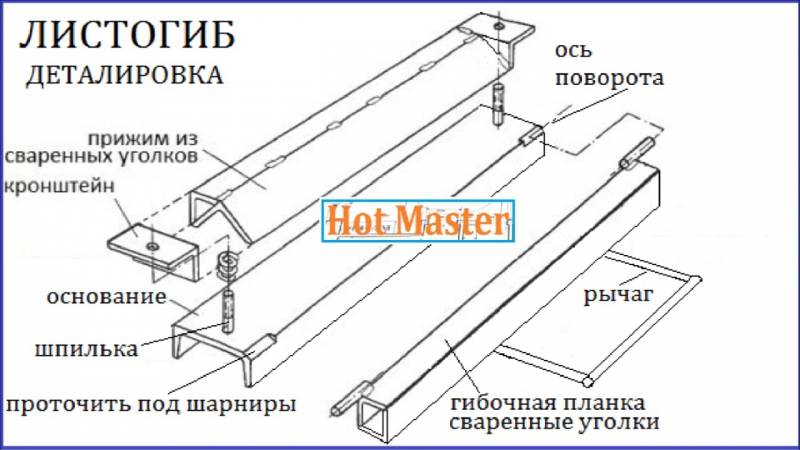

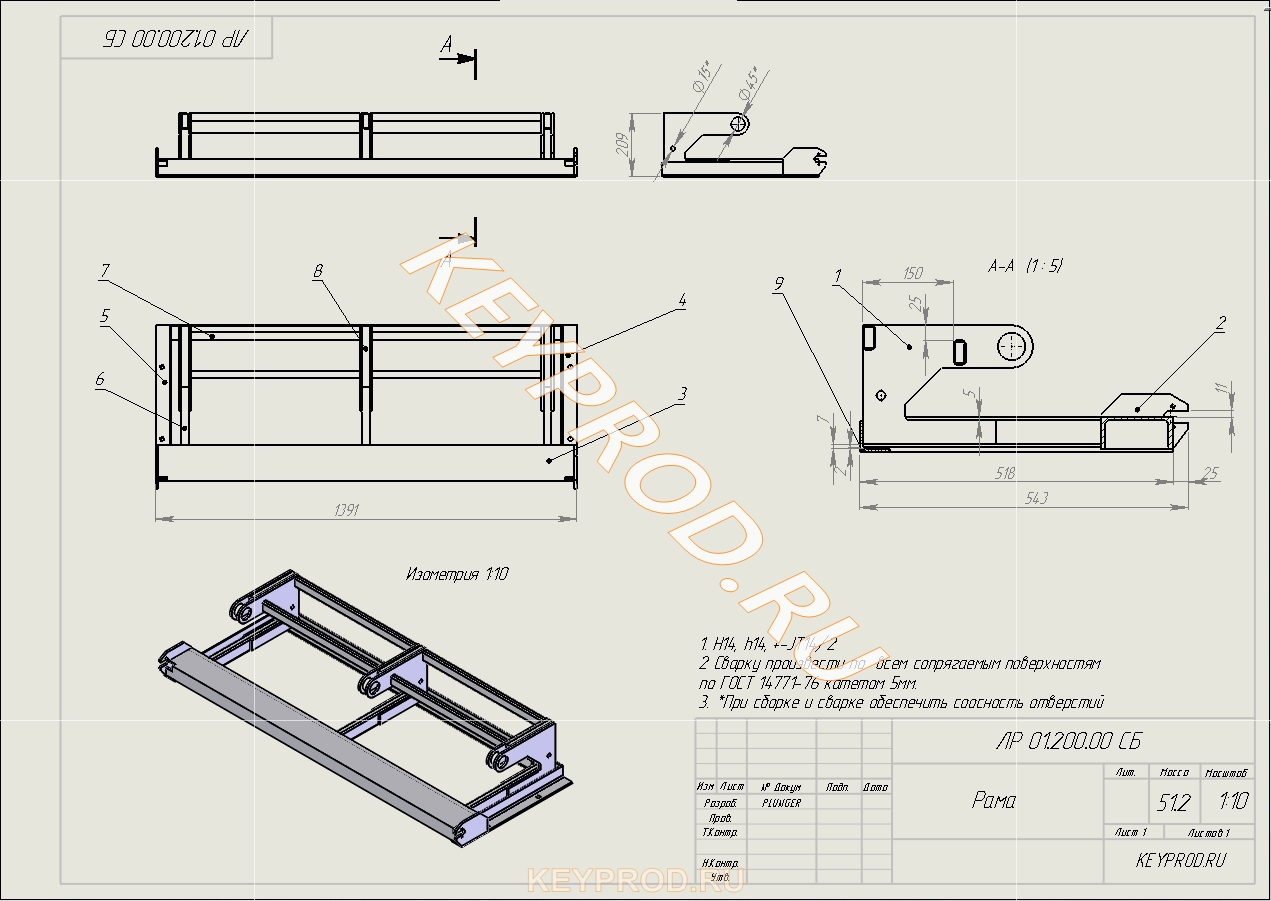

Чертежи создания листогибочных станков

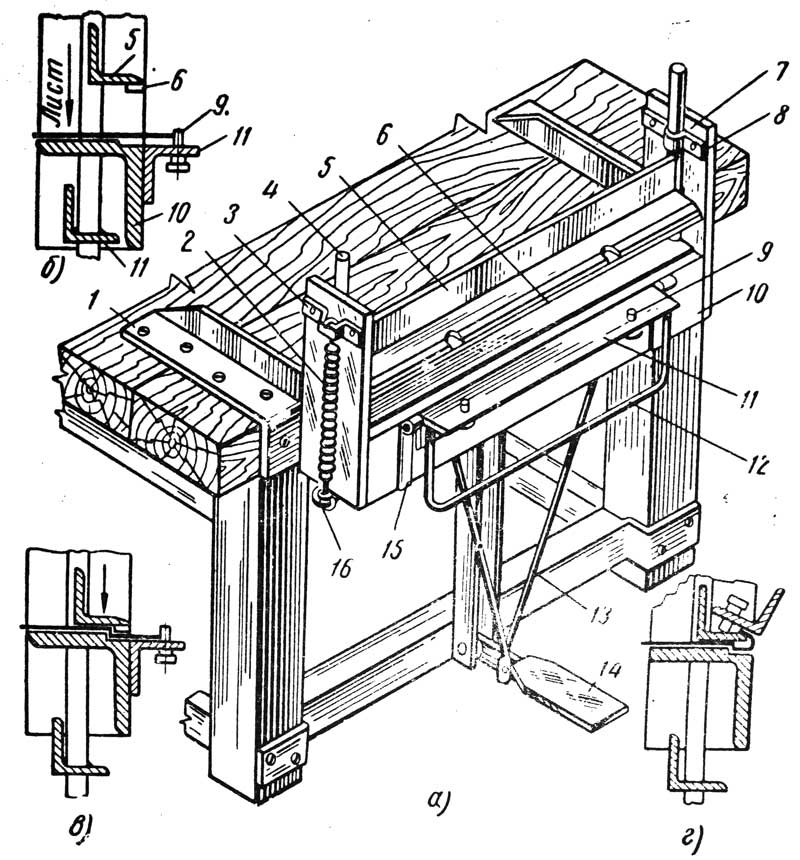

Инструмент с поворотной рамой для гибки заготовок

Подобное устройство, сделанное своими руками, домашние мастера используют чаще всего для загиба листовых изделий. Тем более что оно отличается от остальных листогибов большой универсальностью. Рабочий стол в нём создают из металла либо дерева. Размеры такого листогибочного станка — не меньше 2х1 м. Если понадобится согнуть большие заготовки, то можно с задней стороны устройства установить плоскость, размещённую на уровне со столом, или откидную раму. Делается это для крепления металла, чтобы он не выскальзывал при изменении положения.

Спереди рабочего стола следует прикрутить основание. Для этого понадобится швеллер с шириной верхней грани не больше 7 см. К его концам монтируют направляющие шпильки с пружинами. На них потом фиксируется прижим, передняя грань у которого должна быть скошена под углом в 45 градусов.

Для создания поворотной части используется уголок, размером 5х5 см, с установленной рукояткой. Монтируют его на петлях таким способом, чтобы верхняя грань материала в откинутом состоянии располагалась на одном уровне с основанием.

Простота конструкции такого листогиба и доступность материалов для его сборки позволяет хорошо сэкономить. Во многих случаях металл для рабочего стола и каркаса даже не нужно приобретать, ведь в каждой мастерской есть обрезки труб, уголков и швеллера. Из этих остатков получится отличный самодельный станок для гибки металлических листов.

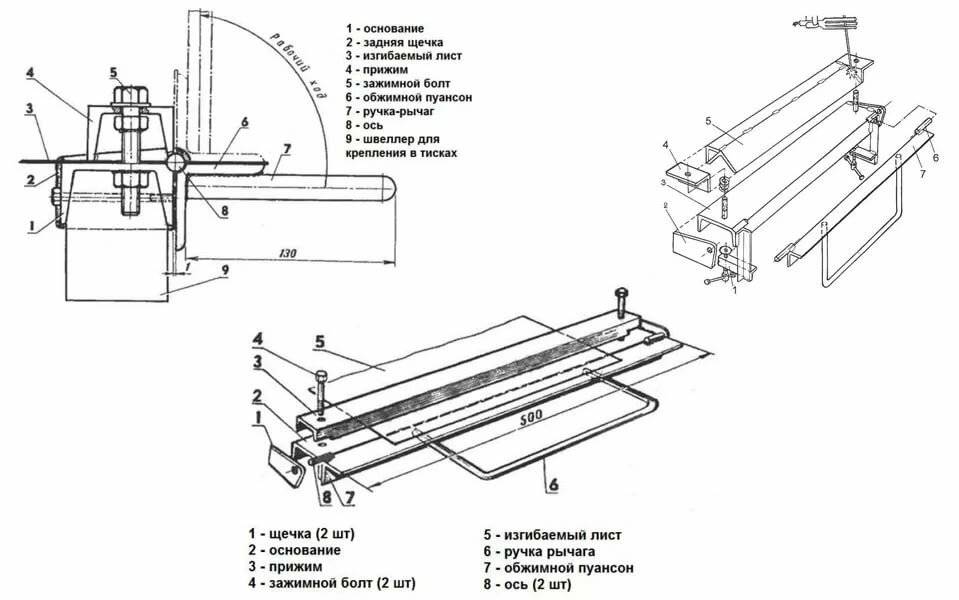

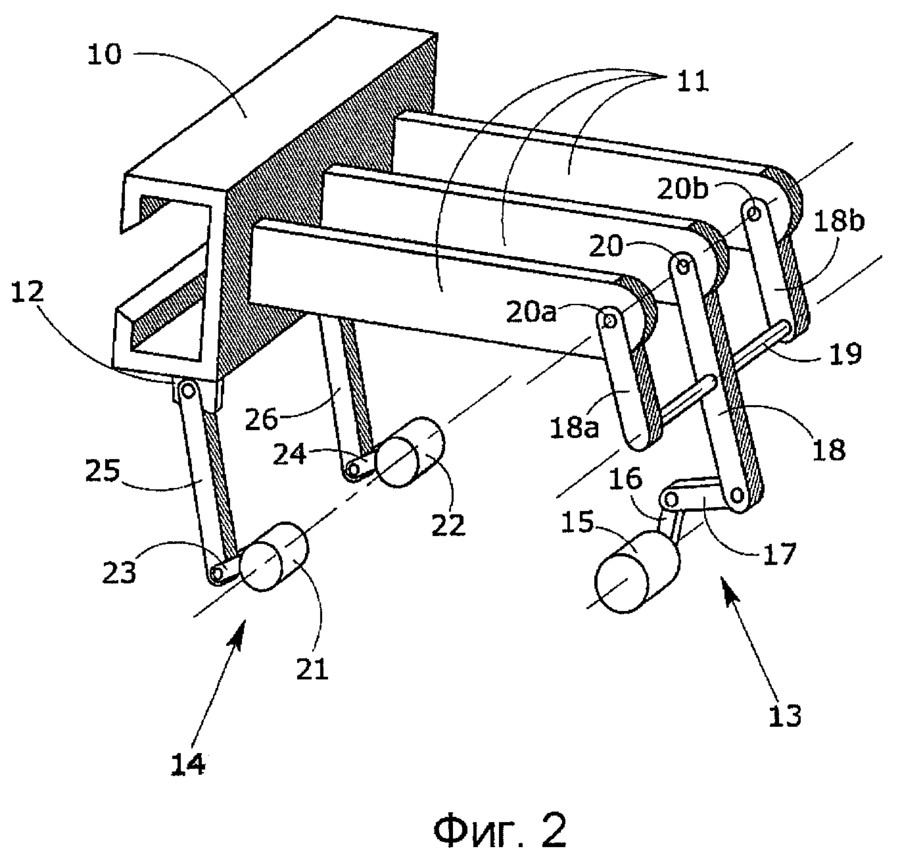

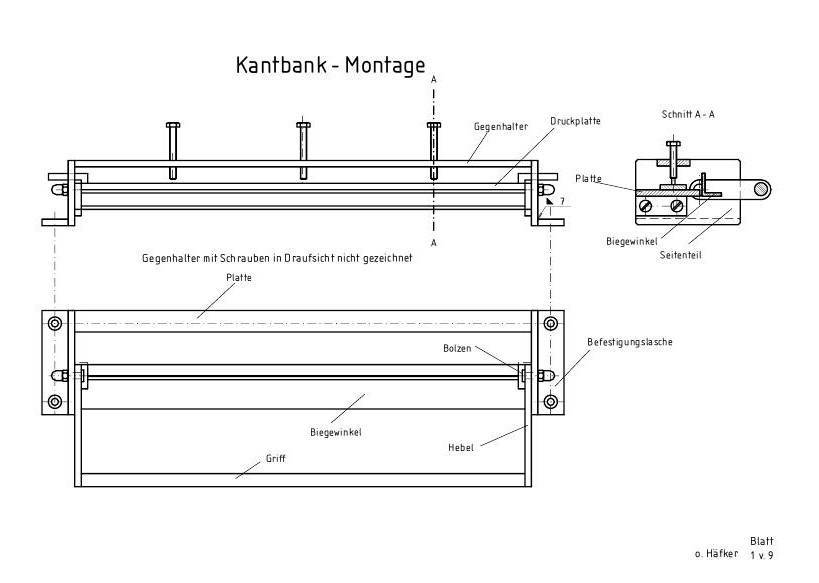

Чертёж устройства из тавров

Чтобы сделать такой листогиб, понадобятся следующие материалы:

Ровная поверхность, лучше металлическая; Уголки не менее 3 штук с шириной полки около 45 мм и толщиной примерно 3 мм.

Самодельный листогибочный станок делается из тавра. Понадобится три куска такого изделия по 2,5 метра, небольшая металлическая пластина толщиной в 5 мм для укосин, два болта размером 20 мм, а ещё пружина. Сначала нужно сложить два тавра, а потом с двух концов у них сделать отверстия под петли. При этом края ямок скашивают под углом 45 градусов. Оставшееся изделие обрезают аналогичным способом, только выемку делают глубже, чтобы использовать в качестве прижимной планки.

Затем можно переходить к привариванию петель. Делать это надо обязательно с внешней и внутренней стороны. Потом к одному тавру фиксируют укосины. После этого монтируется прижимная планка, а сверху к ней приваривают пластины из металла с выемкой по центру. Диаметр такой ямки должен быть немного шире, нежели болта. Отверстие следует выровнять так, чтобы оно располагалось с установленной гайкой на одной плоскости, и приварить.

Следующий шаг — отрезание пружины, она должна поднимать прижимную планку на целых 7 мм. Болт необходимо пропустить в отверстие этого изделия, установить пружину и завинтить гайку. Когда будет вмонтирована такая же упругая деталь с другой стороны при откручивании планка будет сама подыматься.

Чтобы сделать приспособление для закручивания, необходимо к шляпке винта прикрепить отрезки арматуры. После этого останется только приварить ручку к подвижному тавру и можно приступать к работе. Такой станок будет довольно мощным, на нём получится гнуть даже толстые и длинные листы.

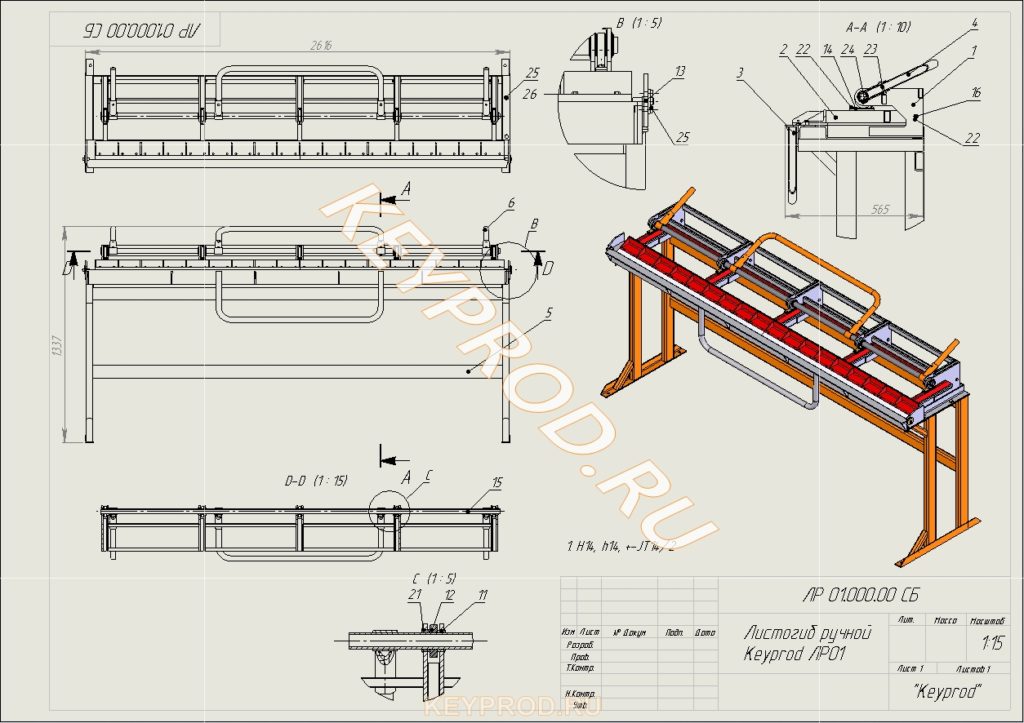

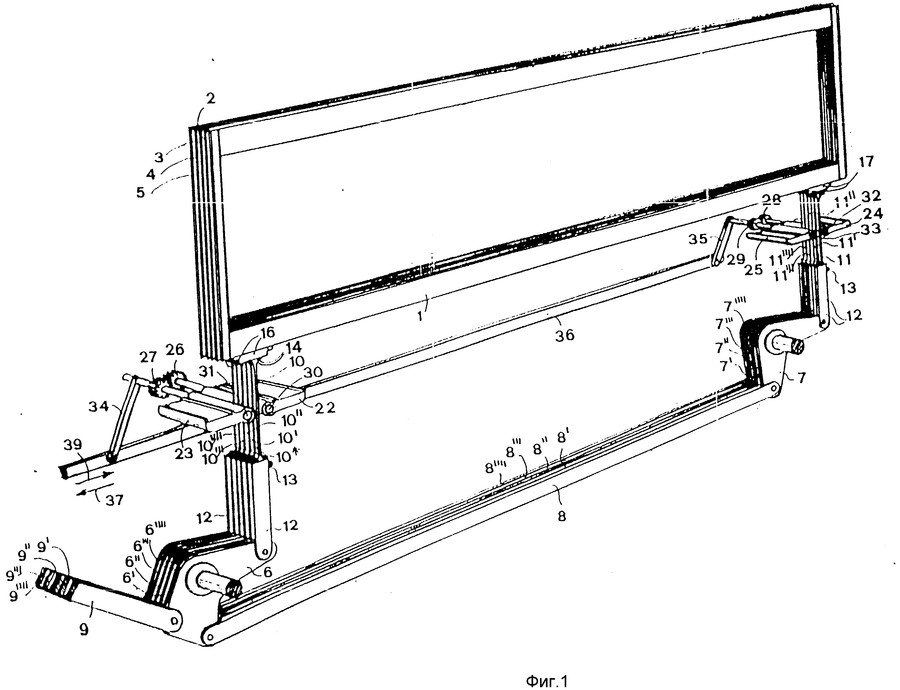

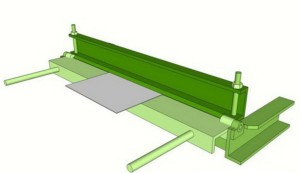

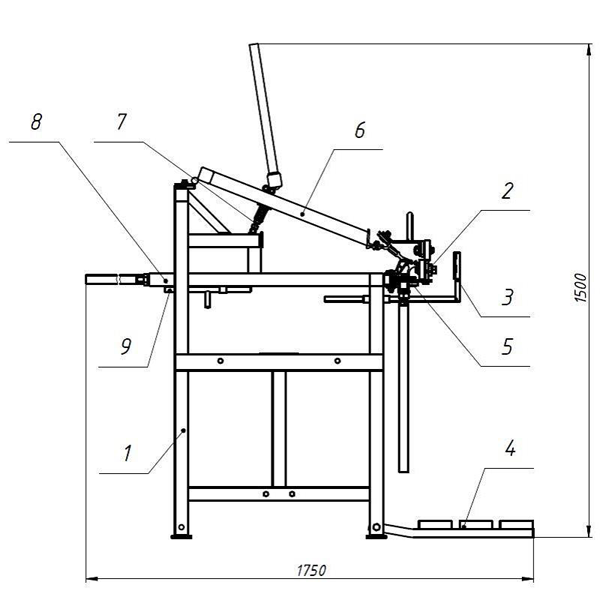

Валковый листогибочный станок своими руками

При создании и установке дымоходов, вентиляционных каналов и водосточных систем не обойтись без криволинейной гибки металлического листа. Прекрасно справляются с подобной задачей валковые листогибы.

Соорудить оборудование своими руками с тремя вальцами довольно легко. Ко всему прочему, его можно оснастить электромотором или ручным приводом. Основные детали валкового листогибочного станка следующие:

Опоры вертикальные из швеллера на подшипниках и с выемками под оси. Продольные валы. Их необходимо 3 штуки, подойдут трубы разного диаметра, имеющие заваренные торцы. Подобные изделия лучше использовать толстые, чтобы не допустить деформации. Рама. Узел прижима верхнего валка. Цепной либо зубчатый привод. Он необходим для обеспечения вращения валков с одинаковой скоростью и в одном направлении. Струбцины. Они перемещают опорные валки по горизонтали.

Одна вертикальная стойка в станке должна вращаться вокруг оси на 90–120 градусов. Так необходимо делать, чтобы заменить в последующем вальцы на цилиндры другой величины. Во время изготовления устройства вальцового типа стоит понимать, что его возможности будут ограничены силой человека. На таком самодельном оборудовании гнуть разрешается листовой металл шириной до 60 см и толщиной не больше 1,5 мм. Диаметр жёлоба можно регулировать путём перемещения валков.

Для понимания процесса рассмотрим виды листогибов:

Вальцовый

Второе название – трехвалковый. Станок применяется для создания плавных согнутых поверхностей – труб большого диаметра, полукруглых водостоков и прочих конструкций без острых углов. Работает по принципу прокатного станка. Лист профилируется между двумя опорными вальцами и одним упорным, при перемещении которого задается радиус изгиба заготовки.

Листогибочный пресс

Заготовка кладется между двумя пуансонами (шаблонами), под большим давлением они смыкаются, придавая необходимую форму листу металла. Как правило, используется для работы с толстыми заготовками. В бытовом применении бесполезны.

Траверсный механизм

Принцип действия конструкции – заготовка зажимается линейкой-фиксатором, а подвижная траверса загибает край на нужный угол. Пожалуй, самый популярный вид листогибов.

Существуют как промышленные стационарные станки, так и ручные настольные приспособления. Фактически не имеет ограничений по углу загиба – от 0 до 180 градусов. Ширина обрабатываемого листа определяется длиной траверзы.

Это единственный недостаток конструкции. Согнуть цельную полосу проката длиной несколько метров в домашних условиях будет проблематично. Зато можно быстро изготовить составную конструкцию любой длины с загибами для сращивания торцов.

Популярное: Что такое матрица и пуансон, в чем главное отличие?

С траверсными конструкциями часто применяется нож для листогиба, который входит в комплект поставки.

Торцевые ножи роликового типа предназначены для качественного выравнивания края заготовки.

Роликовый листогиб

Правильнее будет назвать – листогиб торцовый ручной. Хотя с помощью роликового механизма можно гнуть заготовки и далеко от края. Просто процесс слишком неудобный. Применяются в основном в качестве вспомогательного устройства.

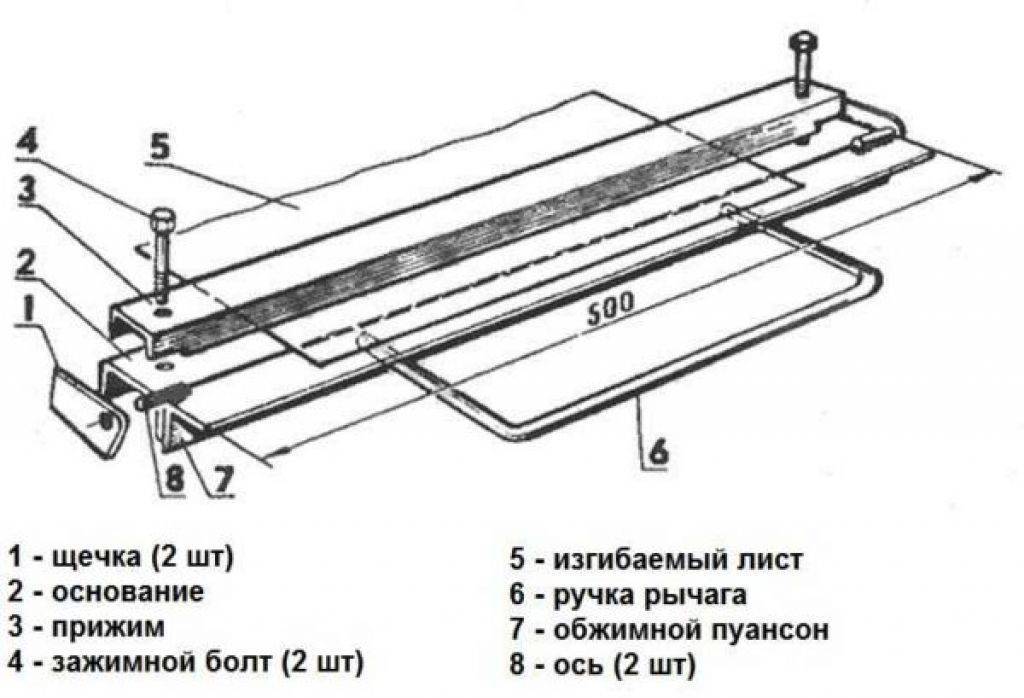

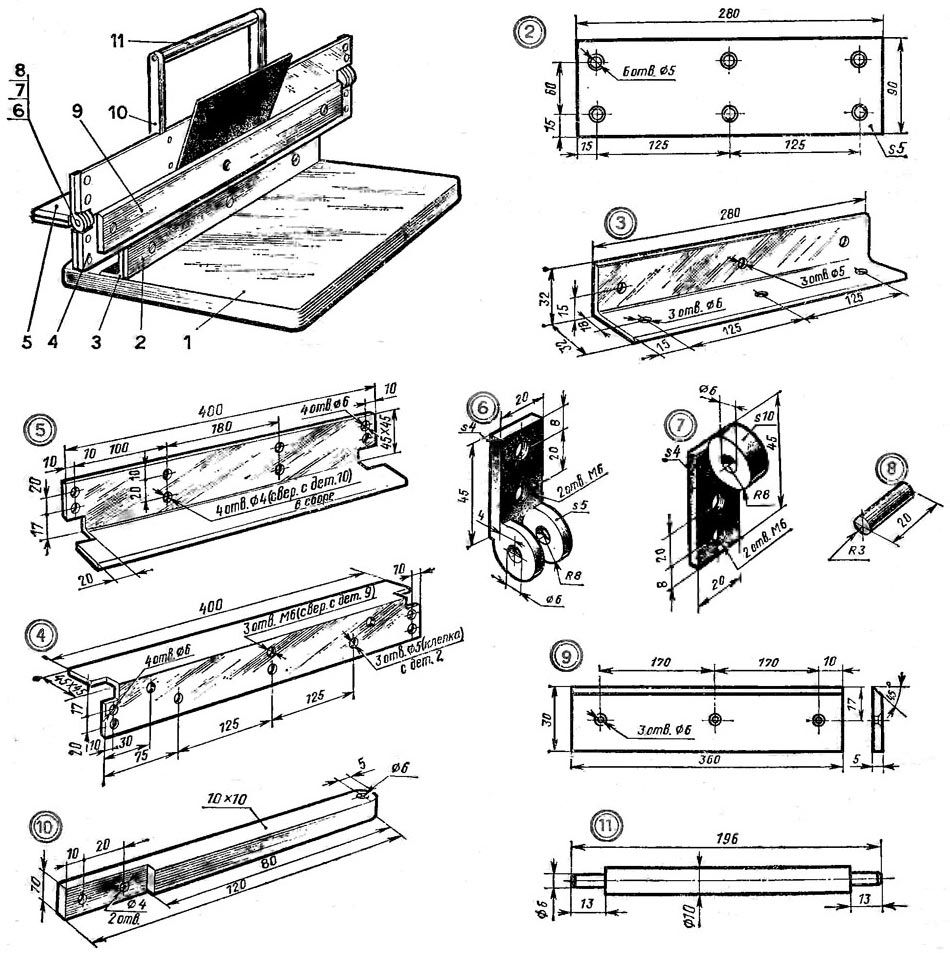

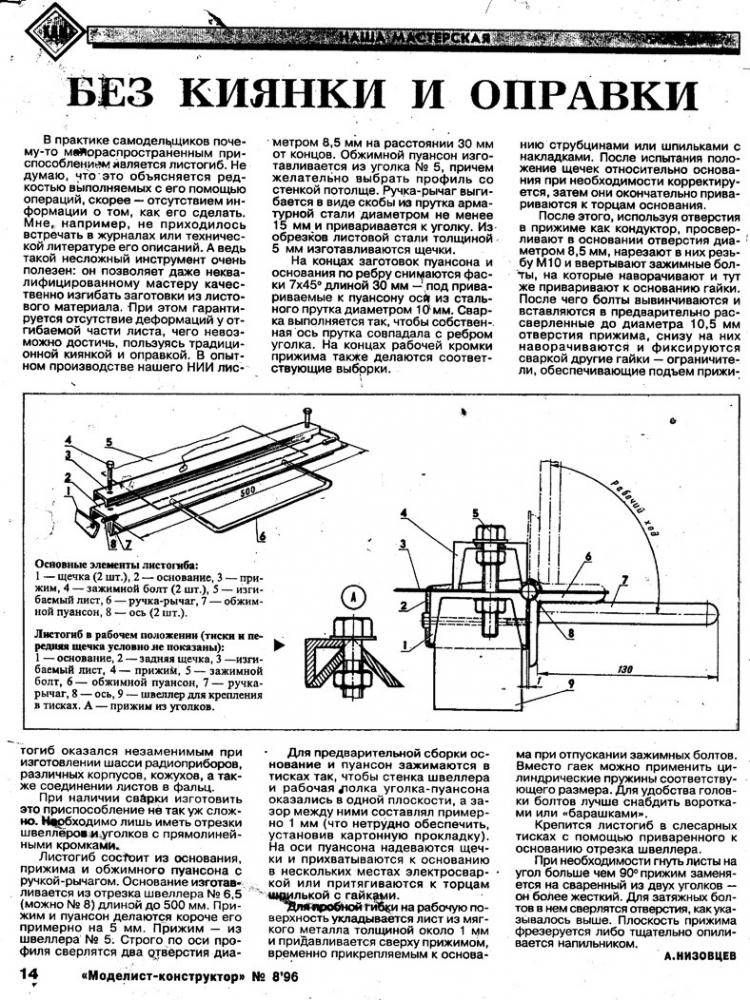

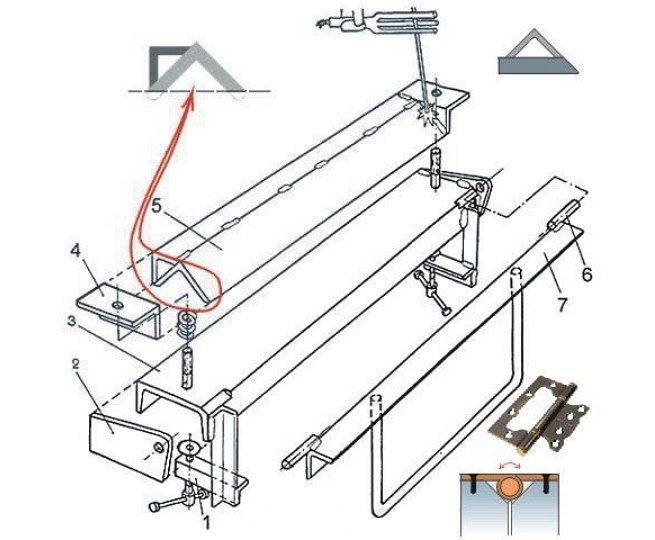

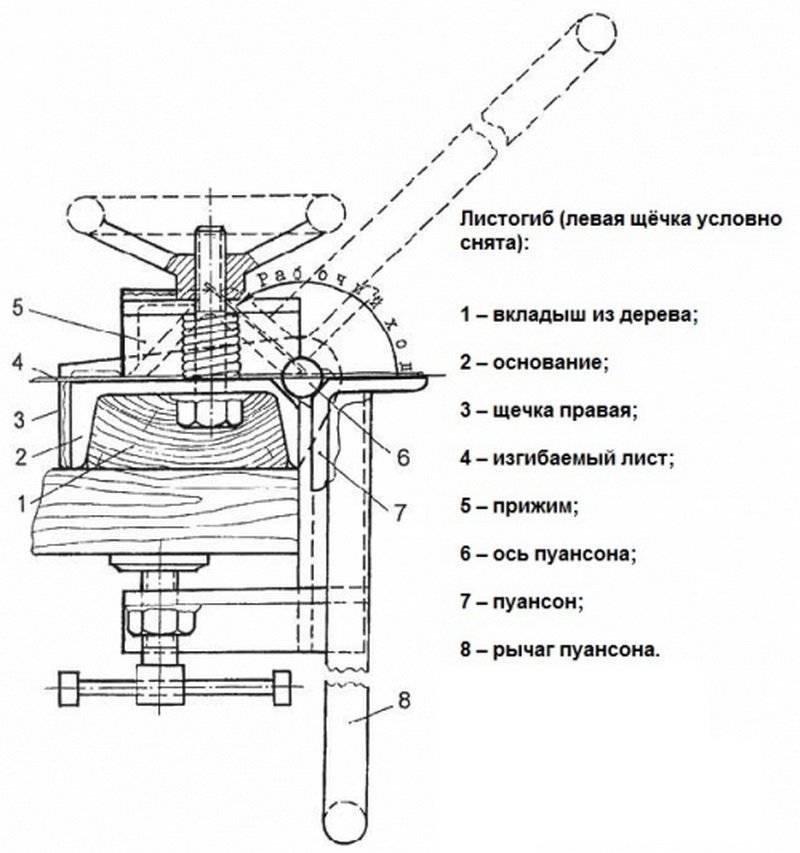

Как сделать простой листогиб без сварки

Здравствуйте, уважаемые читатели и самоделкины! При работе с металлическими листовыми материалами, часто требуется согнуть их под нужным углом. Так формируются разнообразные фасонные элементы кровли, жестяные подоконники, короба для вентиляции, водосточные системы, небольшие корпуса. Большинство таких операций можно сделать на гибочном станке.

В данной статье автор YouTube канала «ИЗОБРЕТАТЕЛЬ» расскажет Вам, как сделать простой вариант листогиба.

Это приспособление можно повторить в условиях небольшой мастерской без использования сварочного аппарата.

Это приспособление можно повторить в условиях небольшой мастерской без использования сварочного аппарата.

Материалы , необходимые для самоделки. — Стальной уголок 50X50 мм, квадратная профильная труба — Сосновая доска — Болты, шайбы, барашковые гайки М8, саморезы по дереву — Винты, гайки М5, М6, дверные петли — Аэрозольная грунтовка по металлу, эмаль, обезжириватель, машинное масло — лепестковый зачистной и отрезной диски.

Инструменты , использованные автором. — Болгарка — Шуруповерт, сверла по металлу DeWalt — Самоцентрирующиеся сверла, зенковка — Ступенчатые сверла — Автоматический керн, тиски, напильник — Стальные F-образные струбцины — Масленка, рожковые гаечные ключи, отвертка — Угольник, рулетка, маркер. Процесс изготовления. Основой для станочка послужит сосновая доска 100X30 мм. К краю доски будет крепиться неподвижная губка из стального уголка 50X50 мм.

К краям уголка прикладываются дверные петли, и отмечается место, где расположен край штифта.

К краям уголка прикладываются дверные петли, и отмечается место, где расположен край штифта.

Теперь на уголке размечаются центры отверстий для саморезов.

Теперь на уголке размечаются центры отверстий для саморезов.

Эту операцию можно упростить, используя самоцентрирующиеся сверла .

Наклонная губка вырезается из стального уголка 40X40 мм той же длины. Немного отступив от краев петель, автор делает два 8-мм отверстия для крепления рычагов.

Наклонная губка вырезается из стального уголка 40X40 мм той же длины. Немного отступив от краев петель, автор делает два 8-мм отверстия для крепления рычагов.

Теперь нужно сделать 5-мм сверлом по металлу отверстия для винтов в наклонной губке.

Теперь нужно сделать 5-мм сверлом по металлу отверстия для винтов в наклонной губке.

Третьим элементом из уголка будет сам прижим. Вырезы под кулачки обязательно делаются и на его ребре.

Третьим элементом из уголка будет сам прижим. Вырезы под кулачки обязательно делаются и на его ребре.

Приложив прижим к неподвижной губке, он отмечает центры отверстий, вставив карандаш вертикально. Отверстия в губке и основании сверлятся насквозь.

Приложив прижим к неподвижной губке, он отмечает центры отверстий, вставив карандаш вертикально. Отверстия в губке и основании сверлятся насквозь.

Барашковые гайки навинчиваются после установки прижима.

Барашковые гайки навинчиваются после установки прижима.

Крепится это приспособление к верстаку с помощью пары струбцин.

При гибке широких листов, их края можно упирать прямо в рычаги.

При гибке широких листов, их края можно упирать прямо в рычаги.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

- Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

Вырезаем выемки под петли

Хорошо провариваем петли

К шляпке болта приварить отрезки арматуры

Самодельный листогиб в процессе работы

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Из уголка с прижимной планкой другого типа

Эта модель сварена из толстостенного уголка, станина сделана как обычный строительный козел, который сварен из того же уголка. Ручка — от багажной тележки. Интересная конструкция винтов — они длинные, ручка изогнута в виде буквы «Г». Удобно откручивать/закручивать.

Небольшой ручной листогиб для самостоятельного изготовления

В данном самодельном станке для гибки листового металла есть много особенностей:

- Уголки расположены не полочками друг к другу, а направлены в одну сторону. Из-за этого крепление петли получается не самым удобным, но сделать можно.

Проверка станка на работоспособность и доводка

После того как вы собрали устройство для гибки листового металла своими руками, необходимо протестировать его на работоспособность. Для выполнения пробной гибки лучше использовать более мягкий металл, в качестве которого может выступать лист из жести, гнущийся очень хорошо. Лист укладывается на основание гибочного станка и фиксируется на нем при помощи прижима. Выполняя пробную гибку, прижим станка можно временно притянуть к его основанию струбцинами или использовать для этих целей резьбовые шпильки с накладками.

Если положение данных конструктивных элементов не совсем верное, его подправляют и только после этого приваривают их к станине основательно. Для того чтобы надежно фиксировать прижимное устройство станка в процессе выполнения гибки, используют болты, выступающие над станиной, которые должны совпадать с отверстиями в кронштейнах прижимного механизма. Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины.

Установка зажимных болтов с пружинами

Чтобы болты, установленные на станине, легко входили в отверстия в кронштейнах прижимного механизма, их увеличивают до диаметра 10 мм. Гайки, которые будут накручиваться на верхнюю часть таких болтов и тем самым фиксировать на станине гибочного оборудования прижимной механизм, лучше выбрать в виде маховичков, это значительно повысит удобство работы с вашим самодельным станком. Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы.

В качестве рукояток привариваем к шляпкам болтов стержни

Собрав самодельный станок для гибки листового металла по вышеописанной методике, вы не зададитесь вопросом о том, как гнуть жесть или как согнуть окрашенный металл: даже оцинковка может обрабатываться на этом оборудовании с достаточно высокой эффективностью. Между тем есть у такого гибочного станка и ряд недостатков.

- Конструкция крепления щечек и пунсона недостаточно хорошо продумана, в процессе работы гибочного станка данные элементы постоянно трутся друг о друга и, соответственно, активно изнашиваются. В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле.

- Гибочные станки вышеописанной конструкции не отличаются высокой производительностью и могут применяться только в том случае, если необходимо выполнить небольшой объем работ. Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Самодельный гибочный станок в работе

Очень помогает изготовить такой станок своими руками видео. Что характерно, многие профессиональные жестянщики, собирающие станки для гибки листового металла практически из металлолома, предпочитают использовать в своей деятельности именно самодельное оборудование.

Гибочные станки роликового типа, отличающиеся более сложной конструкцией, также могут быть изготовлены самостоятельно. Однако, какого бы типа ни был станок, который вы собираетесь изготовить самостоятельно, следует учитывать, что управлять таким оборудованием вы будете вручную, поэтому делать его слишком габаритным и мощным не имеет смысла. Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации. Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа.

Согнуть кольцо из металлической полосы.

Возникла необходимость изготовить несколько колец из металлической полосы толщиной 8мм и шириной 55мм. Внешний диаметр кольца — 400мм, а внутренний -300мм. После гибки и сварки окончательно обрабатывается на токарном станке. Может быть кто-то сталкивался с подобной задачей и может подсказать технологию гибки. Может быть имеются приспособления для гибки аналогичных деталей. Буду благодарен за советы и предложения.

Дурацкий вопрос, а тонкая лента не пойдет? Вообще бы я с этим вопросом обратился в приличную кузницу.

Что-то непонятно,как такое может быть,наружный диаметр 400 мм.,внутренний 300 мм.,при толщине стенки 8 мм.? (400-300):2=50мм,должна быть толщина стенки, а не 8мм,если речь о кольце идет.Обрезки труб необходимого диаметра не подойдут?

Полоса должна гнуться по ширине, а не толщине, если я правильно понял. Надо использовать для таких параметром что-то типа промышленного трубогиба с мощным электроприводом с соответствующими оправками.

Проще из листа 8 мм вырезать газом, подравнять на станке. Если нет такой возможности — действительно к кузнецу.

В таком случае гнуть надо на «ребро», 8мм на ребро что-то не айс,тогда проще на листе 8мм нарисовать это, и хоть лобзиком выпиливай. Понимаю,но раз надо.

Вообще попробуйте это проделать с картонным макетом,вручную гнуть на ребро,правильно он либо складывается,либо рвется,имхо такое же будет и с металлом,так что лучше резать из листа.

Янн:- Согнуть ,сложно . Обычно режут из листа. Вы сходите в местную котельную или в водоканал,возьмите бутылку и к слесарям . Они в курсе этих вопросов. У меня дома несколько пятаков 400 *10 мм валяются ,это заглушки от оборудования. Но как Вам их отдать ?

2eug28 Никогда и ни на каком оборудовании не согнете эту полосу в плоское, гладкое кольцо. Резать надо из цельного листа газом, ЭДС, лобзом болгаркой или прямо на токарнике

Думаю,после газа его так поведет,что только в металлолом.

Согнуть не удастся. Если цельного листа под кольцо нет, можно сварить из полосы — секторами (хордами) с разделкой и потом на станок. Как-то так, если ширина 55:

уверяю , не поведет.

Надо то всего лишь сделать кольцо Х мм шириной У мм, потом вырезать кусочек (сектор) получится этакая буква С и гнуть на наковальне по диаметру пока не сойдутся края.. соответственно проделать всё на макете из картона.. плюс припуски на ручную обработку, и вперёд.. Конус так обычно делают.. а вообще, на трубный завод..просто заказать то, что нужно..

Янн:- Не чего не ведёт ,так обычно везде делают,да и собственно работа эта хорошо знакомая сварщикам. Можете и сами сделать ,найдите резак и нужное железо. Ну можно пруток согнуть,сварить и в кузню ,там его нагреют и расплющат. Выход вижу такой :- «Или в кузницу ,либо к сварщику».

Если кузница и ковать — то толщина может получиться неравномерной. Проще вырезать из листа. да хоть лобзиком. (сколько пилок уйдет — промолчу )

Ничего не понял: зачем из готового кольца «вырезать кусочек» и затем гнуть? У автора есть полоса 55х8, а сделать ему нужно фланцы (похоже, на 299-ю трубу).

Вы еще про нормального резчика забыли.

Когда-то резали,лист 8 мм,для ворот,вело,при сплошном резе.Стали резать пунктирами,чуть лучше результат.

Откуда взялась стенка? Я просил поделиться технологией. А таковая есть. Если нечего предложить лучше промолчать. ИМХО.

Сварить из сегментов теоретически конечно можно,но практически 12(на Вашем чертеже) сегментов,в одной плоскости,да как не разделывай, не сваришь,имхо.

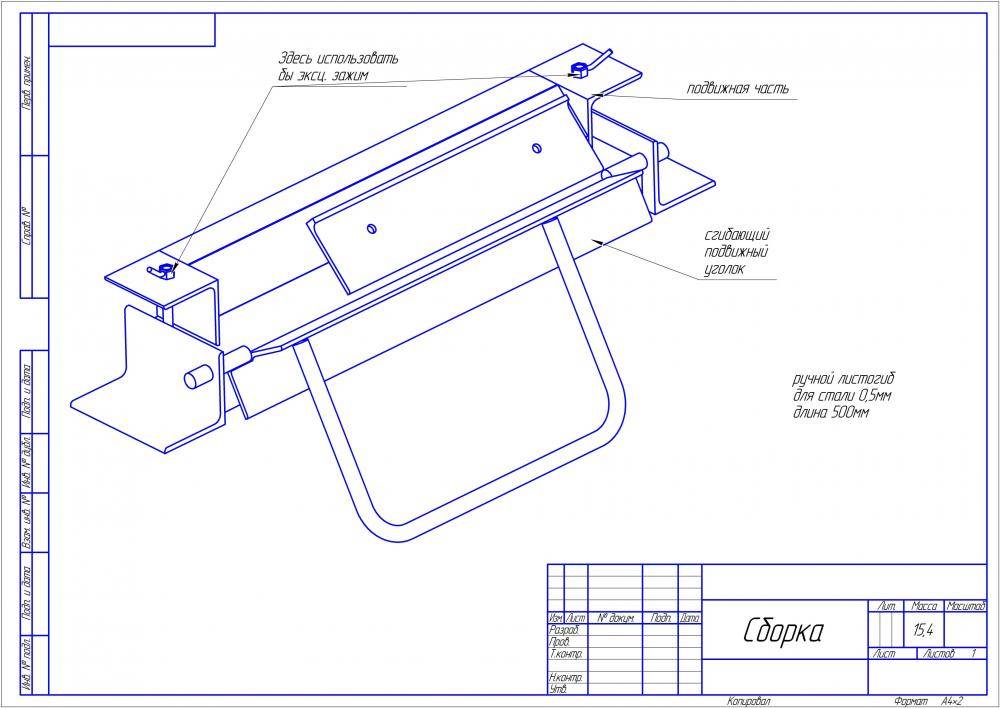

Как изготовить самодельный листогиб

Простейшая конструкция – зажать край листа между стальным уголком и правилом (или двумя уголками) при помощи струбцины, и гнуть заготовку руками. Именно так обычно создаются простейшие элементы кровли.

ВАЖНО! Все работы с металлом необходимо выполнять в защитных рукавицах. Однако траверсный листогиб вполне реально изготовить самостоятельно

Требуется точность разметки и терпение

Однако траверсный листогиб вполне реально изготовить самостоятельно. Требуется точность разметки и терпение.

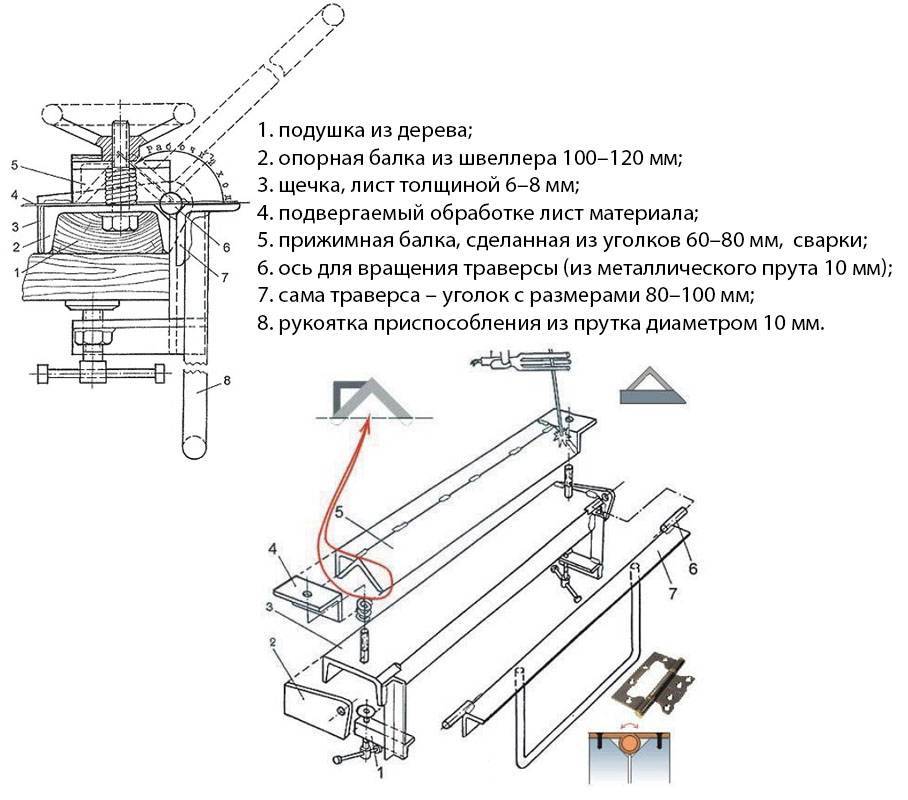

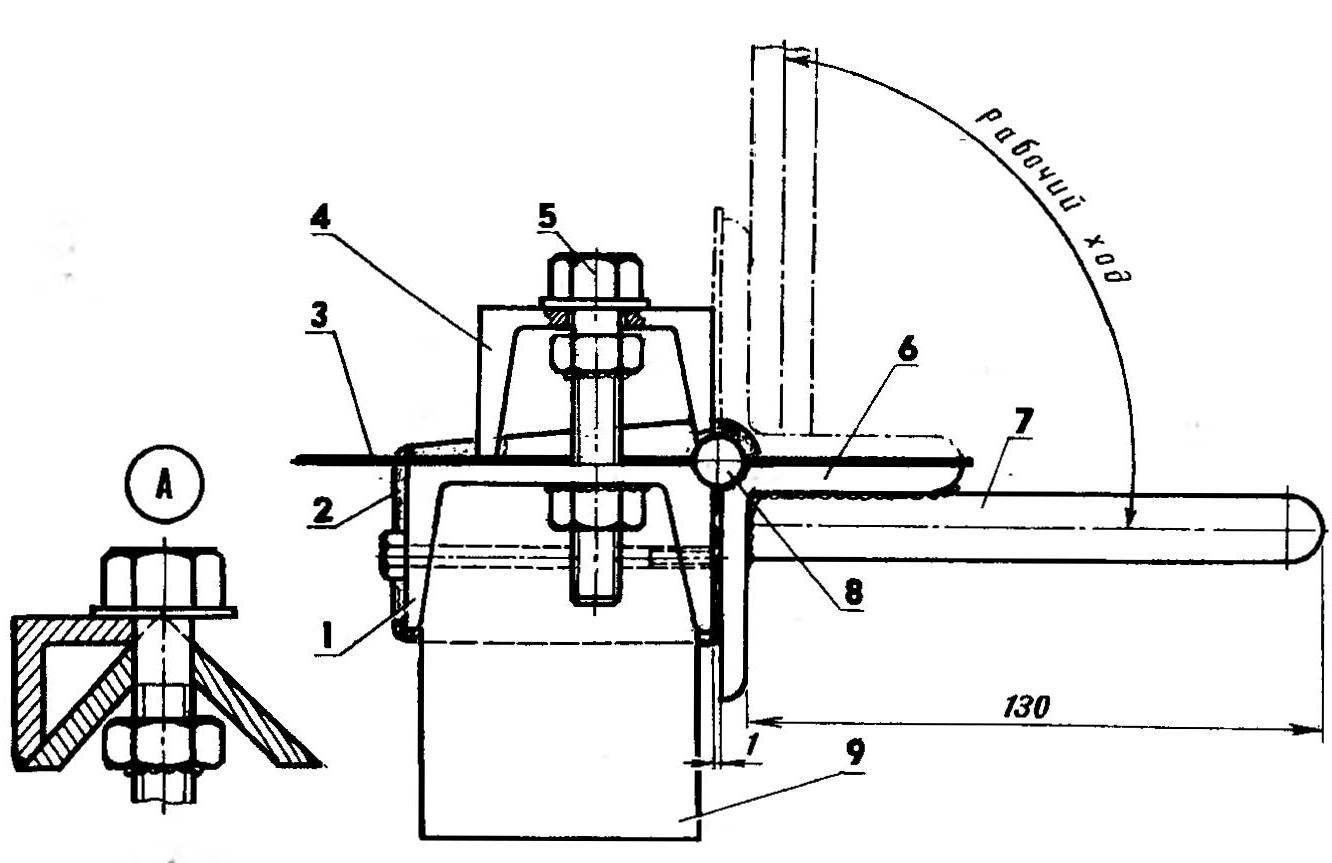

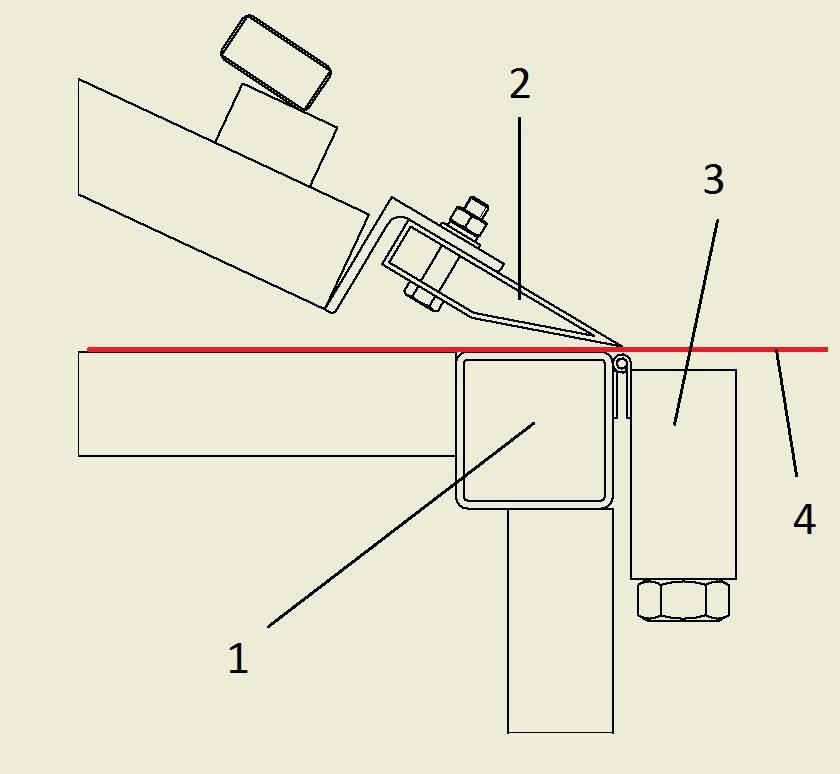

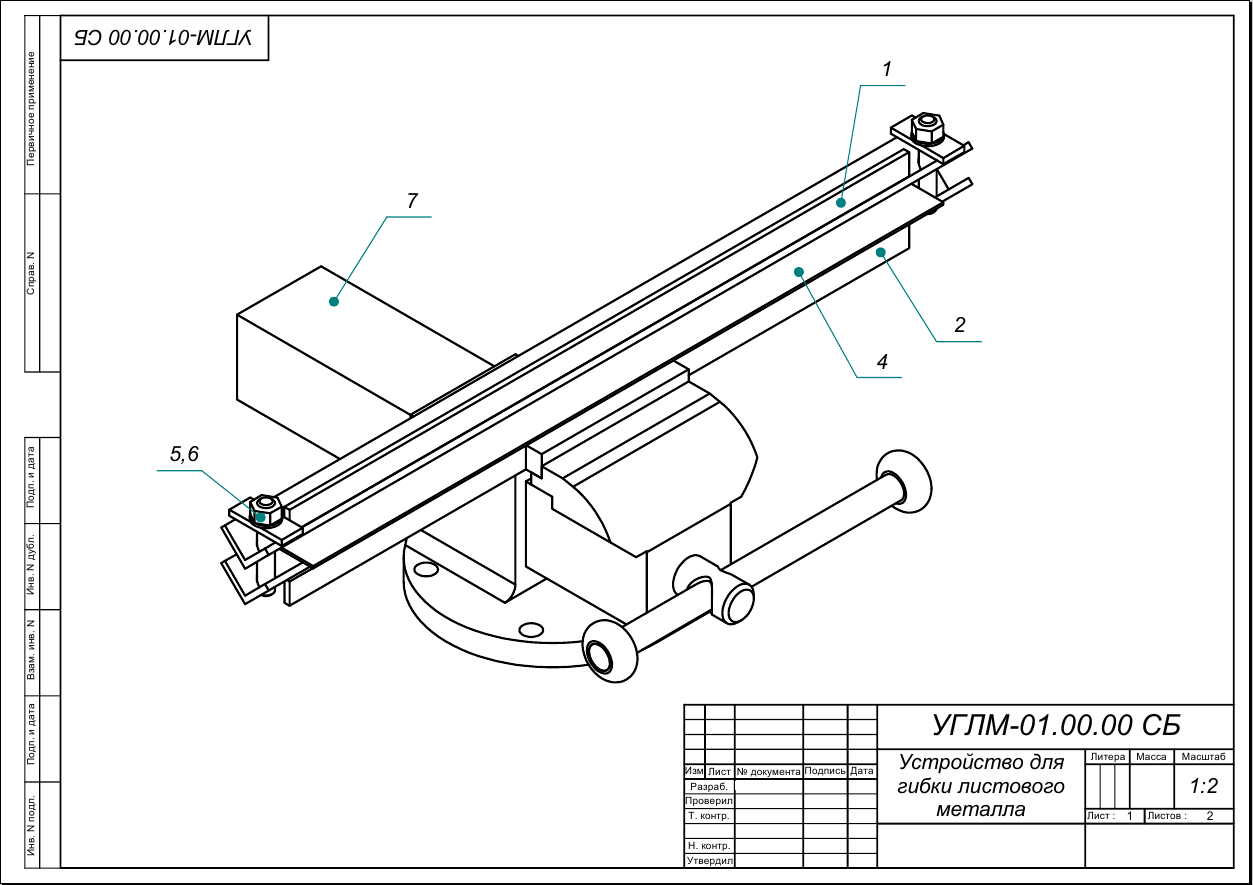

Конструкция и принцип работы видны на чертежах.

|

|

Рассмотрим сборку пошагово.

Для изготовления траверсного листогиба нам понадобятся:

4 метра стального уголка, сторона – 50 мм; Шаровая опора для автомобиля, с кронштейном для крепления; Тяга стабилизатора от него же, диаметром 10 мм; Болгарка, дрель, электросварка.

Уголок нарезаем болгаркой на куски по 1 метру.

Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм. Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

ВАЖНО! От качества подгонки этих элементов зависит будущий люфт поворотного механизма

Тщательно измеряем и размечаем на уголке выборку для крепления оси.

Наносим разметку точно по центру оси, и совмещаем ее с вершиной уголка – траверсы. Этот момент важен. поскольку при неправильной центровки качество изгиба заготовки на станке ухудшится, или же листогиб будет непригоден для работы.

Популярное: Пассатижи и плоскогубцы – отличие и сходство инструмента

Привариваем к выборкам полуоси с соблюдением параллельности вершине уголка. Для повышения точности, при сварке следует воспользоваться кондуктором. Например, тисками и струбциной. Длина выступающей части оси не превышает 1 см.

В результате должна получиться конструкция, с идеальной соосностью в торцах.

Приставляем уголки друг к другу.

Делаем разметку выборки на втором уголке строго напротив осей первого уголка.

Углы относительно друг друга должны быть расположены следующим образом:

Складываем обе траверсы, соблюдая плоскость, и фиксируем их для сварки. Привариваем петли на второй уголок с обеих сторон.

Уголки должны свободно вращаться друг относительно друга на петлях. При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной.

Прижимной уголок будет располагаться следующим образом:

Предварительно разметив, вырезаем при помощи болгарки выборку вокруг оси на прижимном уголке.

Нижняя сторона прижимного уголка стачивается под углом 45 градусов.

ВАЖНО! Кромка должна остаться идеально ровной, именно по ней будет проходить линия сгиба. В случае неровностей возможны заломы и складки на заготовке

Напротив осей размечаем и сверлим отверстия под болты 10 мм. Болты привариваем резьбой вверх к нижней неподвижной траверсе.

В центре траверсы также делаем отверстие, но болт не привариваем. Это будет съемный элемент, поэтому к нему Т-образно привариваем короткую ось.

Болты нужны для прижима заготовки к траверсе при изгибе. Центральный болт используется в случае, когда заготовка имеет ширину, вдвое меньшую, чем траверса. При работе с широкими заготовками болт убирается.

Из круга 15-20 мм нарезаем две рукоятки длиной 30 см. Более тонкий прут не подойдет, поскольку усилие на рукоятях может быть значительным, и можно их просто согнуть.

Популярное: Самодельный трубогиб, как изготовить в домашних условиях

Рукояти привариваем с нижней части поворотного уголка (траверсы).

Далее изготавливаем станину для листогиба. Четвертый уголок привариваем к нижней неподвижной траверсе с обеих сторон, для прочности. В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке.

Листогиб прикручиваем к верстаку, проверяем свободный ход подвижной траверсы.

Конструкция позволяет работать с листами железа толщиной до 2 мм и шириной 92 см. Углы загиба можно выбирать любой величины, гнуть заготовку можно как в одном направлении, так и ступенчато. При работе с толстой заготовкой удлиняется рукоятка металлической трубой, прочности уголка всегда хватает.

Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.